Na fabricación de semiconductores, os gases fan todo o traballo e os láseres chaman a atención. Mentres que os láseres fan patróns de transistor en silicio, o gravado que primeiro deposita o silicio e rompe o láser para facer circuítos completos é unha serie de gases. Non é de estrañar que estes gases, que se usan para desenvolver microprocesadores a través dun proceso de varias etapas, sexan de alta pureza. Ademais desta limitación, moitos deles teñen outras preocupacións e limitacións. Algúns dos gases son criogénicos, outros son corrosivos e outros aínda son altamente tóxicos.

En definitiva, estas limitacións fan que os sistemas de distribución de gases de fabricación para a industria de semiconductores sexan un reto considerable. As especificacións dos materiais son esixentes. Ademais das especificacións dos materiais, unha matriz de distribución de gas é unha complexa matriz electromecánica de sistemas interconectados. Os ambientes nos que se montan son complexos e solapados. A fabricación final ten lugar no sitio como parte do proceso de instalación. A soldadura orbital axuda a cumprir as altas especificacións dos requisitos de distribución de gas ao tempo que a fabricación en ambientes axustados e desafiantes máis manexables.

Como a industria dos semiconductores usa gases

Antes de intentar planificar a fabricación dun sistema de distribución de gas, é necesario comprender polo menos os conceptos básicos da fabricación de semiconductores. No seu núcleo, os semiconductores usan gases para depositar sólidos case elementais nunha superficie dun xeito moi controlado. Estes sólidos depositados modifícanse introducindo gases adicionais, láseres, gravadores químicos e calor. Os pasos do amplo proceso son:

Deposición: Este é o proceso de creación da oblea inicial de silicio. Os gases precursores de silicio son bombeados nunha cámara de deposición ao baleiro e forman obleas de silicio finas a través de interaccións químicas ou físicas.

Fotolitografía: a sección de fotos refírese a láseres. No espectro de litografía ultravioleta extrema (EUV) usado para facer os chips de especificación máis alta, un láser de dióxido de carbono úsase para gravar o circuíto do microprocesador na oblea.

Gravado: Durante o proceso de gravado, o gas halóxeno-carbono é bombeado na cámara para activar e disolver materiais seleccionados no substrato de silicio. Este proceso grava efectivamente os circuítos impresos por láser no substrato.

DOPING: Este é un paso adicional que cambia a condutividade da superficie gravada para determinar as condicións exactas nas que o semiconductor realiza.

Recocido: Neste proceso, as reaccións entre as capas da oblea desencadéanse por presión e temperatura elevadas. Esencialmente, finaliza os resultados do proceso anterior e crea o procesador finalizado na oblea.

Cámara e limpeza de liña: os gases empregados nos pasos anteriores, especialmente o gravado e a dopaxe, son moitas veces altamente tóxicas e reactivas. Polo tanto, a cámara de proceso e as liñas de gas que se alimentan hai que encher de gases neutralizantes para reducir ou eliminar as reaccións nocivas e, a continuación, encherse de gases inertes para evitar a intrusión de gases contaminantes do ambiente exterior.

Os sistemas de distribución de gases na industria dos semicondutores adoitan ser complexos debido aos moitos gases diferentes implicados e ao axustado control do fluxo de gas, temperatura e presión que deben manterse co paso do tempo. Isto complícase aínda máis pola ultra-alta pureza necesaria para cada gas do proceso. Os gases empregados no paso anterior deben ser eliminados das liñas e cámaras ou neutralizados doutro xeito antes de que poida comezar o seguinte paso do proceso. Isto significa que hai un gran número de liñas especializadas, interfaces entre o sistema de tubos soldados e as mangueiras, as interfaces entre mangueiras e tubos e os reguladores de gas e sensores e interfaces entre todo o compoñente mencionado anteriormente e as válvulas e sistemas de selado deseñados para evitar a contaminación por canalinas do gas natural que se desprende.

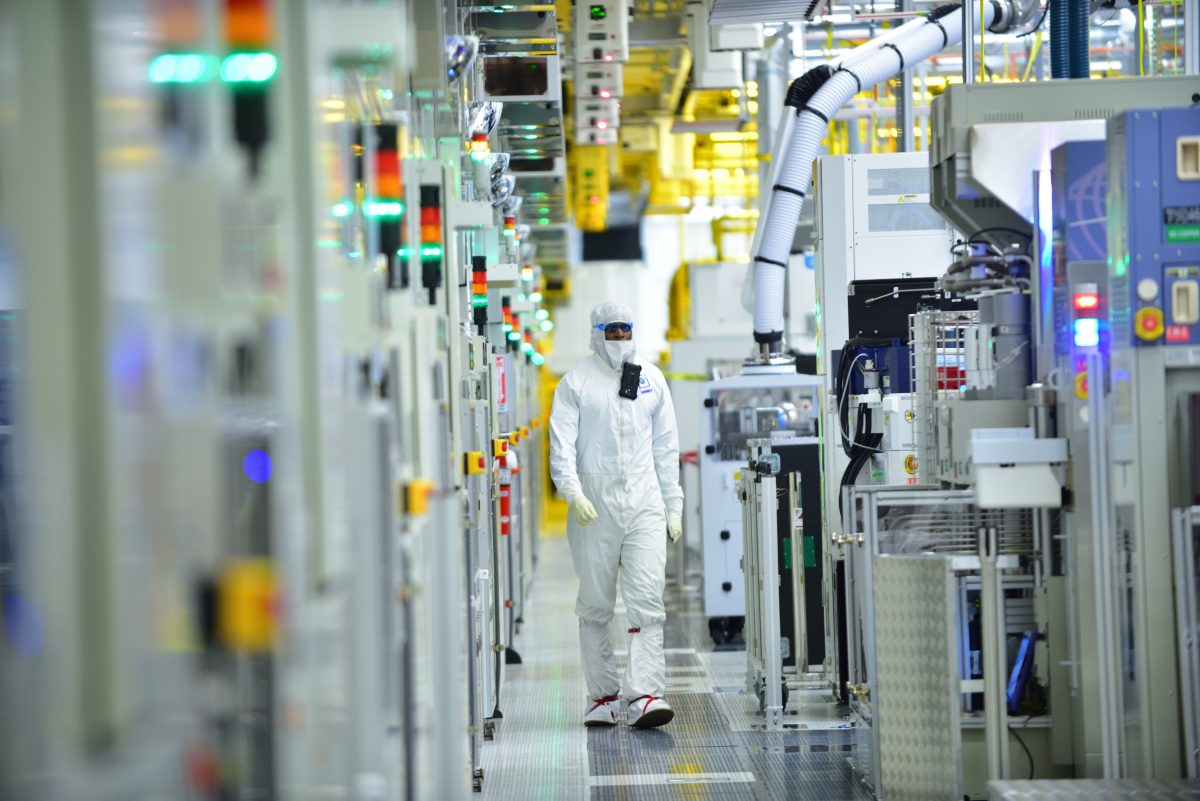

Ademais, os exteriores de sala limpa e os gases especializados estarán equipados con sistemas de subministración de gas a granel en contornas de sala limpa e áreas confinadas especializadas para mitigar os riscos en caso de fugas accidentais. Non é unha tarefa fácil soldar estes sistemas de gas nun ambiente tan complexo. Non obstante, con coidado, atención aos detalles e ao equipo adecuado, esta tarefa pódese realizar con éxito.

Fabricación de sistemas de distribución de gases na industria de semiconductores

Os materiais empregados nos sistemas de distribución de gases de semiconductor son altamente variables. Poden incluír cousas como tubos metálicos forrados de PTFE e mangueiras para resistir a gases altamente corrosivos. O material máis común usado para a canalización de propósitos xerais na industria de semicondutores é o aceiro inoxidable de 316L: unha variante de aceiro inoxidable baixo carbono. Cando se trata de 316L fronte a 316, 316L é máis resistente á corrosión intergranular. Esta é unha consideración importante cando se trata dunha serie de gases altamente reactivos e potencialmente volátiles que poden corroír o carbono. A soldadura 316L de aceiro inoxidable libera menos precipitacións de carbono. Tamén reduce o potencial de erosión dos límites do gran, o que pode levar á corrosión en soldaduras e zonas afectadas pola calor.

Para reducir a posibilidade de corrosión de canalización que conduce á corrosión da liña de produtos e a contaminación, o aceiro inoxidable 316L soldado con gases de soldadura de gases blindados de argón e tungsteno é o estándar na industria dos semicondutores. O único proceso de soldadura que proporciona o control necesario para manter un ambiente de alta pureza na canalización de procesos. A soldadura orbital automatizada só está dispoñible na distribución de gases de semiconductor

Tempo de publicación: Xul-18-2023